La serie de elevadores de fricción de múltiples cuerdas se fabrica según los estándares empresariales Q/HBWF006 《Elevador de fricción de múltiples cuerdas》, AQ1036-2007《Normas de inspección de seguridad para elevadores de fricción de múltiples cuerdas para minas de carbón》 y GB/T10599—2010《Elevador de fricción de múltiples cuerdas》, así como las 《Reglas de seguridad para minas de carbón》.

Aplicaciones y ámbito de aplicación del producto

Los elevadores de minas de fricción de múltiples cuerdas se clasifican en elevadores de torre y elevadores de suelo según su forma de instalación y se utilizan principalmente en minas de carbón, minas de metales y minas de minerales no metálicos para elevar y bajar materiales, personal y equipos en pozos verticales.

Debido a que los equipos eléctricos que acompañan a este producto no son a prueba de explosiones, no se pueden utilizar en lugares con gas, polvo de carbón u otros medios inflamables y explosivos.

Principio de funcionamiento

El elevador de fricción de múltiples cuerdas utiliza el principio de transmisión por fricción de cuerpo flexible. El cable de acero se coloca sobre la rueda de fricción, y la fuerza de fricción entre el cable de acero y el revestimiento de fricción se utiliza para levantar o bajar objetos pesados o personas.

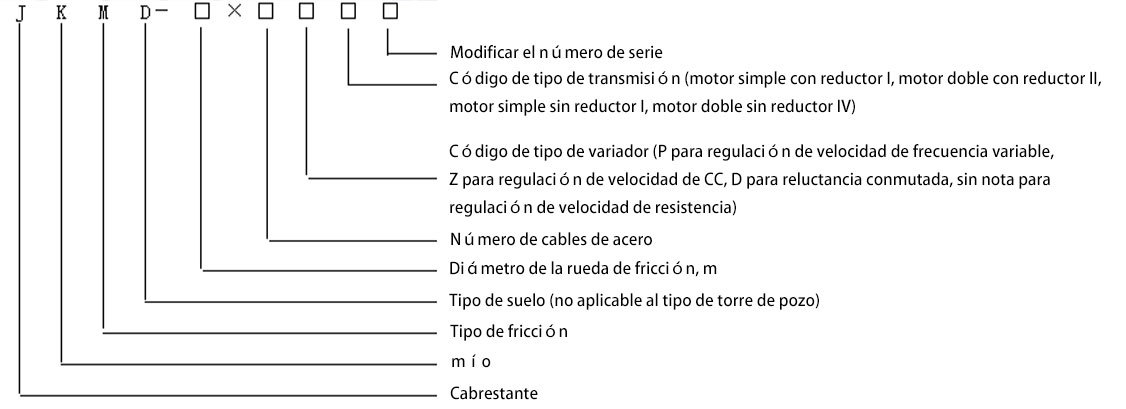

Ejemplo de Modelo de producto

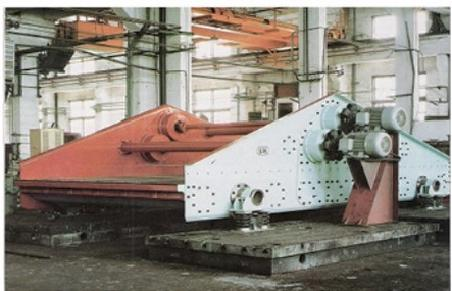

Dispositivo del eje principal del elevador de fricción de múltiples cuerdas

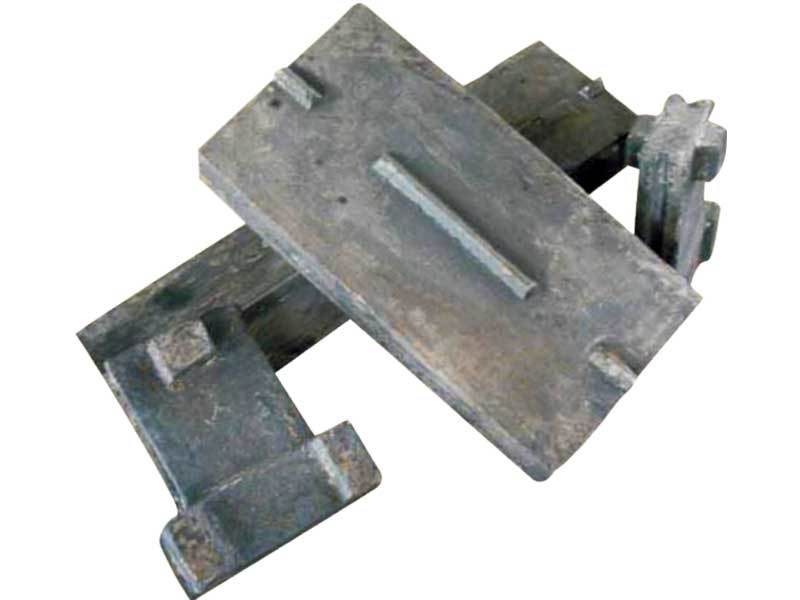

El dispositivo del eje principal es el mecanismo de trabajo del elevador, soporta todo el par de torsión de la carga de elevación y descenso, y soporta la tensión del cable de acero en ambos lados de la rueda de fricción. Se compone de eje principal, rueda de fricción, rodamiento, soporte del rodamiento, tapa del rodamiento, viga del rodamiento, revestimiento de fricción, bloque de fijación y bloque de presión.

El eje principal es una de las principales piezas del dispositivo del eje principal, soporta el peso total del dispositivo del eje principal, la carga externa y transmite todo el par de torsión, y está forjado en acero de baja aleación. Se forja un o dos bridas directamente en el eje, que se conectan a la rueda de fricción mediante pernos de alta resistencia.

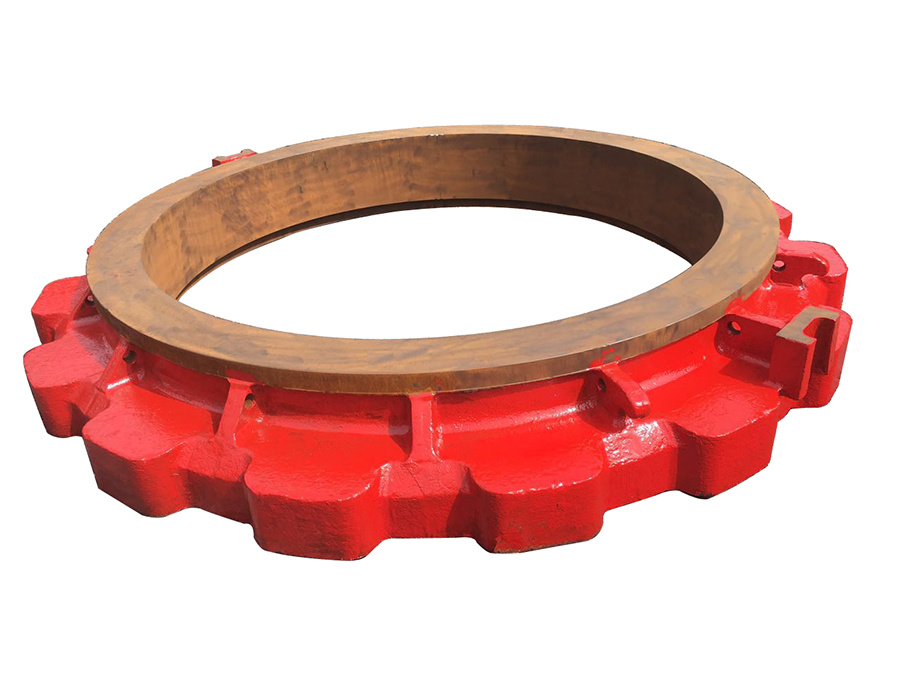

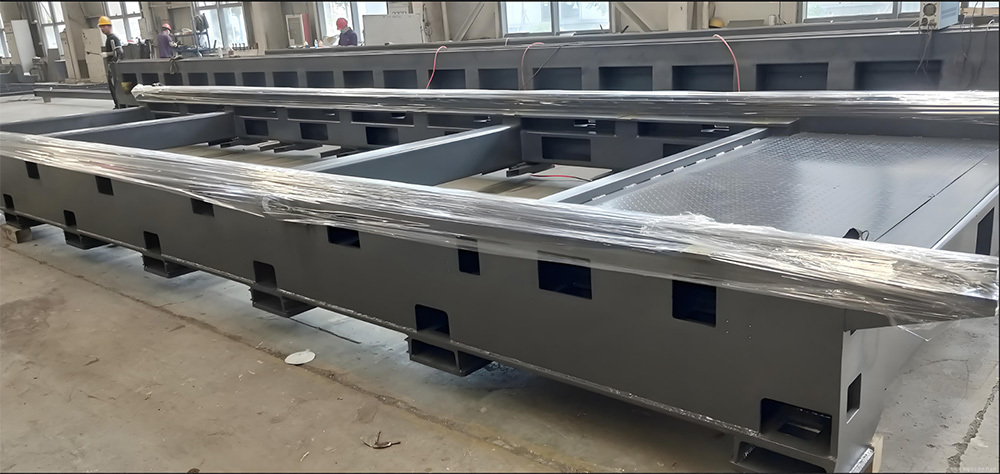

La rueda de fricción está hecha de acero de baja aleación integral, con una estructura completamente soldada, compuesta por un cilindro, placas radiales izquierda y derecha, cubos izquierda y derecha, anillo de soporte y placa de tope de cable. Para elevadores grandes (diámetro igual o superior a 2,8 m), se sueldan anillos de soporte dentro del cilindro para aumentar la rigidez de todo el cilindro. Según las necesidades del cliente, se puede utilizar un disco de freno soldado no desmontable (también llamado disco de freno fijo), es decir, el disco de freno está soldado en el extremo del tambor, o se puede utilizar un disco de freno compuesto desmontable, es decir, el disco de freno se fabrica en dos mitades que se instalan juntas en la rueda de fricción, y la rueda de fricción y el disco de freno se conectan mediante pernos de alta resistencia. Los discos de freno se dividen en discos de freno simples y discos de freno dobles.

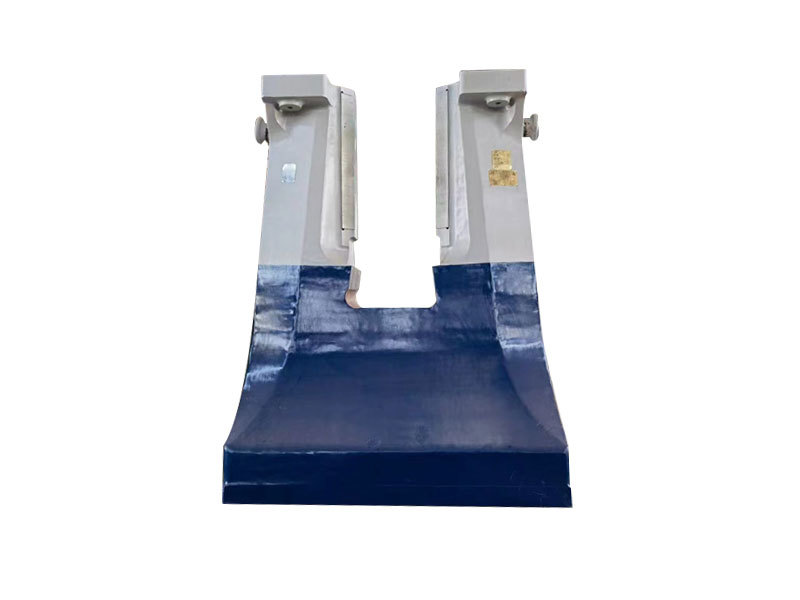

El cojinete principal está compuesto por un cojinete de tambor, una tapa de cojinete, un soporte de cojinete y una tapa de extremo de cojinete. El rodamiento de rodillos utiliza la marca nacional de renombre Ha, Wa, Luo rodamientos de rodillos esféricos de doble hilera, con buen rendimiento de centrado, capacidad de soportar grandes cargas radiales y resistencia al impacto, larga vida útil, alta eficiencia y fácil mantenimiento.

El revestimiento de fricción es una pieza clave. El revestimiento de fricción se fija en la rueda de fricción mediante un bloque de fijación y un bloque de presión mediante pernos. Wanfeng Company utiliza un revestimiento de alta fricción con un coeficiente de fricción ≥0,25 para garantizar los parámetros de rendimiento, la capacidad de elevación y la seguridad y fiabilidad del elevador. El revestimiento del elevador de suelo tiene dos ranuras para cuerdas y, mediante un dispositivo de conmutación de cuerdas, se puede cambiar el cable de acero entre las dos ranuras para duplicar la vida útil del revestimiento de fricción y mejorar la tasa de utilización del material de revestimiento.

Parámetros técnicos

Número de serie | Modelo de producto | Diámetro de la rueda de fricción | Número de cables de acero | Coeficiente de fricción | Diferencia máxima de tensión estática del cable de acero | Tensión estática máxima del cable de acero | Diámetro máximo del cable de acero | Espaciado de cables de acero | Velocidad máxima de elevación Con reductor Sin reductor | Diámetro de la rueda de cabeza | Elevación con cable de acero | |

m | raíz | KN | KN | mm | mm | m/s | m | (°) | ||||

1 | JKMD-1.6×4P | 1.60 | 4 | 0.25 | 30 | 105 | 16 | 250 | 8.0 |

| 1.60 | ≥40~<90 |

2 | JKMD-1.85×4P | 1.85 | 45 | 155 | 20 | 10.0 | 16.0 | 1.85 | ||||

3 | JKMD-2×4P | 2.00 | 55 | 180 | 22 | 2.00 | ||||||

4 | JKMD-2.25×4P | 2.25 | 65 | 215 | 24 | 2.25 | ||||||

5 | JKMD-2.6×4P | 2.60 | 90 | 300 | 28 | 300 | 15.0 | 2.60 | ||||

6 | JKMD-2.8×4P | 2.80 | 100 | 335 | 30 | 2.80 | ||||||

7 | JKMD-3×4P | 3.00 | 140 | 450 | 32 | 3.00 | ||||||

8 | JKMD-3.25×4P | 3.25 | 160 | 520 | 36 | 3.25 | ||||||

9 | JKMD-3.5×4P | 3.50 | 180 | 570 | 38 | 3.50 | ||||||

10 | JKMD-4×4P | 4.00 | 270 | 770 | 44 | 350 | — | 4.00 | ||||

11 | JKMD-4.5×4P | 4.50 | 340 | 980 | 50 | 4.50 | ||||||

12 | JKMD-5×4P | 5.00 | 400 | 1250 | 54 | 5.00 | ||||||

13 | JKMD-5.5×4P | 5.50 | 450 | 1450 | 60 | 5.50 | ||||||

14 | JKMD-5.7×4P | 5.70 | 470 | 1550 | 62 | 5.70 | ||||||

15 | JKMD-6×4P | 6.00 | 500 | 1650 | 64 | 6.00 | ||||||

Palabra clave

Elevador de minas de fricción de múltiples cuerdas

Contacto contacto

Productos por categoría

相关产品

Productos relacionados con

Molino de bolas

Molino de bolas

Moinhos de bastões

Moinhos (semi) autogenos

Elevadores minerários

Elevadores de mina de enrolamento de fio único

Elevadores de mina de fricção de múltiplos fios

Elevadores para perfuração de poços

Equipamentos auxiliares

Lavagem e seleção de minérios

-

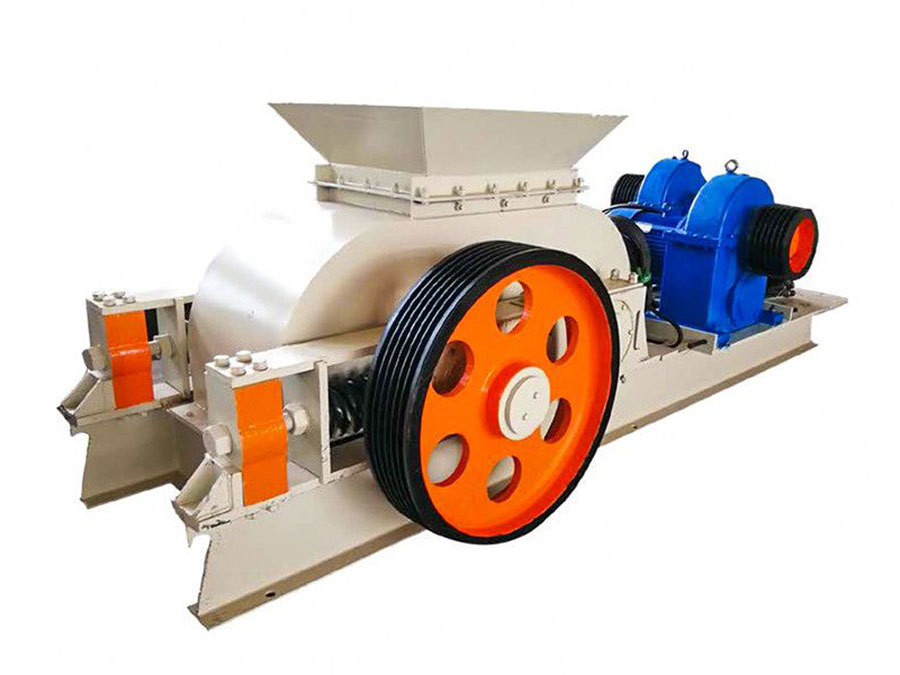

Potente trituradora de rodillos de doble diente 2PCQ

-

Criba vibratoria lineal biaxial tipo ZSM

-

Criba vibratoria lineal de la serie ZKB

-

Máquina de flotación serie XJM

-

Deshidratador centrífugo de descarga de raspador de lodos serie WLL

-

Deshidratador centrífugo vibratorio horizontal de dos plastias serie WZY

-

Deshidratador centrífugo vibratorio horizontal serie WZL

-

Deshidratador centrífugo vibratorio horizontal serie TWZ

-

Deshidratador centrífugo de lodos LLS-900

-

Deshidratador centrífugo de lodos serie ML

-

Deshidratador centrífugo vertical serie LL

Moinhos seletivos de quebra

Centrífugas

Flotadores

filtrador

clasificador

Equipamentos auxiliares para mineração

Série de redutores

Série de moinhos de quebra

Moinhos de quebra giratórios

Moinhos de quebra de mandíbula

Moinhos de quebra de impacto

Moinhos de quebra cónicos

Prensa de bolas

Prensas de bolas de alta pressão

Prensas de bolas de média - alta pressão

Prensa de rodillos

Fornos rotativos

-

Molino de bolas tipo rejilla MQG

-

Molino de carbón barrido por el viento

-

Molino de bolas de transmisión de rodamiento de ahorro de energía MQZ

-

Horno de enfriamiento por acidificación

-

Horno rotatorio de tostación ácida (horno de acidificación)

-

Horno rotatorio de carbonato de litio

-

Horno rotatorio de cal

-

Horno rotatorio de magnesio metálico

-

Horno rotatorio de arcilla expandida

-

Horno rotatorio de cemento

-

Molino de cemento

-

Contrachapado, tablero

Peças fundidas e forjadas

Peças fundidas grandes

Peças forjadas grandes

Peças de transmissão

Eixos cravos

Acoplamentos de engrenagens

Engrenagens

Sistemas eletrônicos e hidráulicos de controle

Controle automático

-

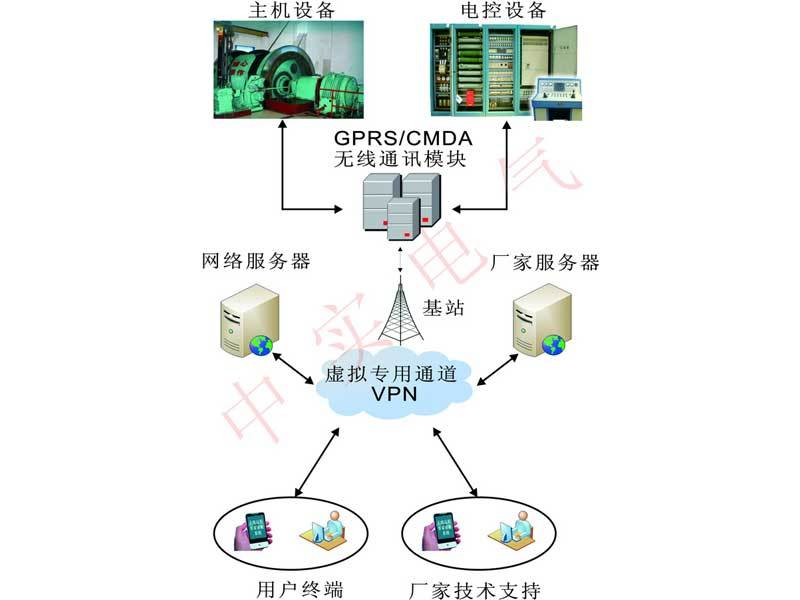

Sistema de diagnóstico remoto para expertos GPRS productos resistentes al desgaste

-

Productos resistentes al desgaste para equipos electromecánicos de metalurgia

-

Sistema de control automatizado de flotación y lavado de carbón, productos resistentes al desgaste

-

Reforma parcial del sistema

-

Productos resistentes al desgaste para sistemas de control eléctrico de doble alimentación con frecuencia variable

-

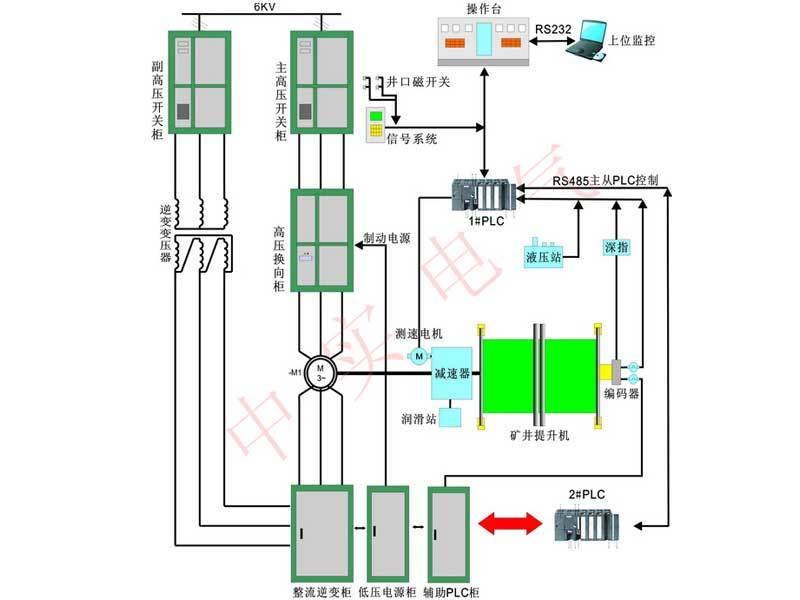

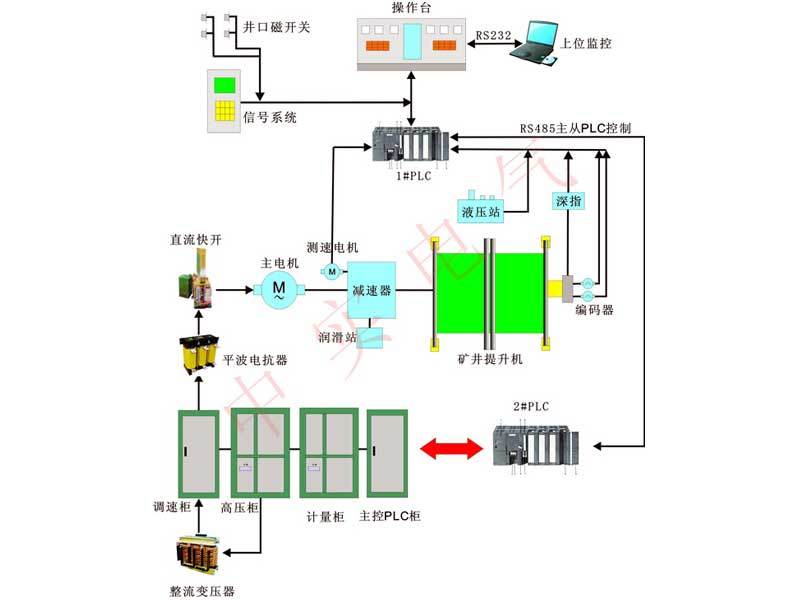

Sistema de control de CC totalmente digital

-

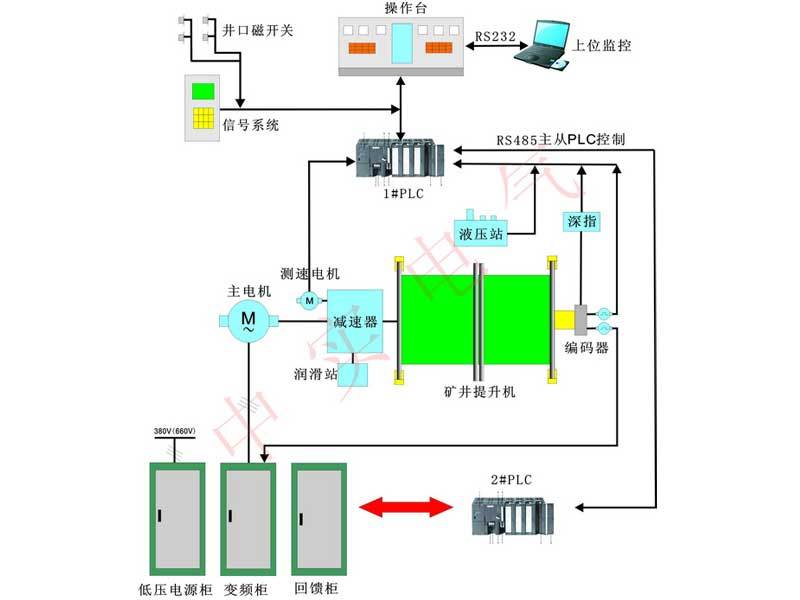

Convertidor de frecuencia de baja tensión totalmente digital con retroalimentación

-

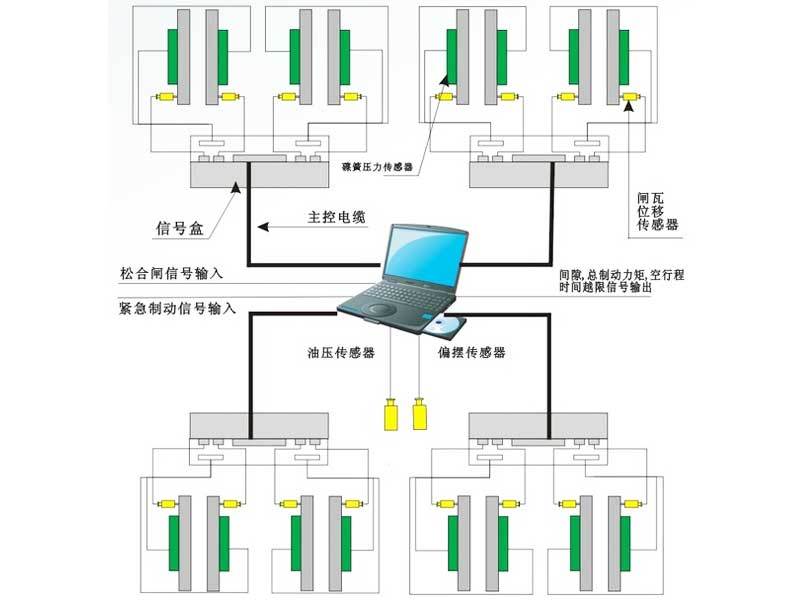

Sistema de detección en línea de frenos de disco, producto resistente al desgaste

-

Productos resistentes al desgaste para sistemas de control de hornos rotatorios

-

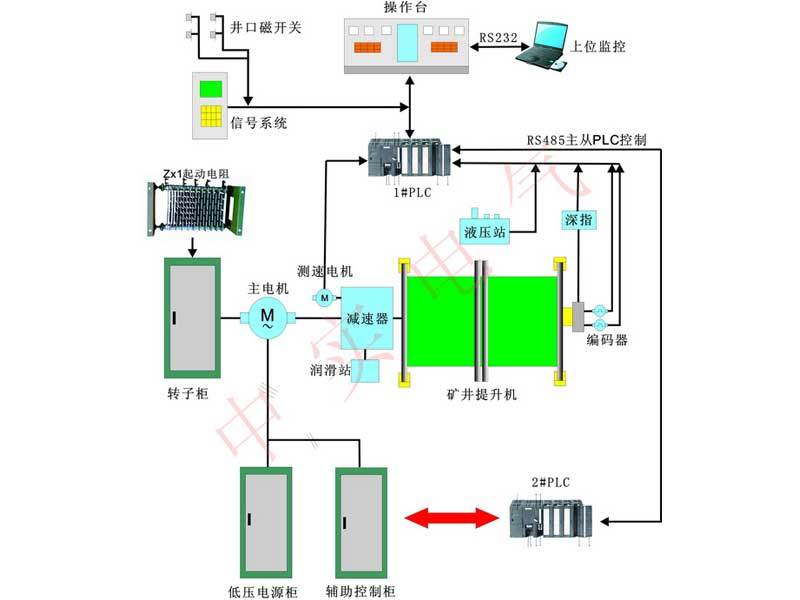

Esquema de resistencia de serie de CA de baja tensión

Sistemas hidráulicos

-

Sistema de servo hidráulica de frecuencia variable

-

Central hidráulica de frenado antiexplosión de nivel II E119A/E119S E118A/E118S

-

Dispositivo de control de frenado electrohidráulico de velocidad constante

-

Estación hidráulica de frenado de dos niveles con control de inserción TE160/TE161/TE162/TE163

Cilindros hidráulicos

Otros accesorios

Peças soldadas grandes

-

Productos de acero con alto contenido de manganeso

-

Nueva tecnología de soldadura de desgaste resistente para rodillos de alta presión

-

Mortero de tolva

-

Equipo de desgaste para placas de revestimiento de minas

-

Serie de productos de acero aleado

-

Productos de acero de alto manganeso

-

Serie de hierro fundido de alta calidad

-

Placa de mandíbula de acero martensítico bajo en carbono

-

Revestimiento de tambor de molino autogénico grande

-

Revestimiento de molino semi-autógeno de gran tamaño

Plásticos de ingeniería

-

Placa sectorial de plástico de ingeniería de nuevo tipo (filtro de disco)

-

Ruedas locas y almohadillas de guía de PP modificadas para elevadores

-

Productos de nylon

-

Productos de poliuretano

-

Bloques de fenol-formaldehído para polipastos de múltiples cables, bloques de fijación

-

Importado de Alemania — LUWIPLAST GELB848 revestimiento de fricción

-

Forro de plástico para jaula de mina de un solo cable

-

WSM-3 Nuevas zapatas de freno ecológicas sin amianto (elevación y mecanismo de accionamiento)

-

KP-09 Revestimiento de rodillos de ultra alto peso molecular

-

GM-3 Revestimiento de fricción de alto rendimiento

-

GDM326 Material importado, revestimiento de fricción de alto rendimiento

Eixo do rolo de compressão

Piezas soldadas de gran tamaño

-

Cilindro de molino de bolas

-

Piezas remachadas del cuerpo del horno grande

-

Piezas remachadas de gran tamaño

-

Piezas remachadas de gran tamaño

-

Piezas remachadas de gran tamaño

-

Piezas remachadas de gran tamaño

-

Piezas de remachado para cuerpos de hornos grandes

-

Piezas de remachado y soldadura de cucharones grandes

-

Base grande